Einleitung: Fortschritt in der Metallverarbeitung

Die metallverarbeitende Industrie steht heute vor einer doppelten Herausforderung: maximale Präzision bei gleichzeitiger höchster Effizienz. Kunden erwarten Produkte, die millimetergenau, langlebig und wirtschaftlich herstellbar sind – unabhängig von der Komplexität ihrer Geometrie.

Das moderne Feingussverfahren erfüllt genau diese Anforderungen. Durch die Kombination aus ausgereifter Werkstofftechnik, digitaler Prozesssteuerung und innovativen Fertigungsmethoden ermöglicht es die Herstellung von Bauteilen mit höchster Maßhaltigkeit bei optimaler Ressourcennutzung.

1. Das Wesen des Feingussverfahrens

Das Feingussverfahren – auch als Präzisionsguss oder Wachsausschmelzverfahren bezeichnet – zählt zu den ältesten, zugleich fortschrittlichsten Urformverfahren.

Sein Prinzip beruht darauf, dass ein exakt modelliertes Wachsmodell mit einer keramischen Beschichtung überzogen wird, die nach dem Ausschmelzen des Wachses als Negativform dient. In diese Form wird das geschmolzene Metall gegossen, wodurch ein detailgetreues Werkstück entsteht.

Im Gegensatz zu konventionellen Gießverfahren wie Sand- oder Druckguss ermöglicht der Feinguss die Produktion hochpräziser, komplexer und filigraner Bauteile – oft ohne nachträgliche mechanische Bearbeitung.

2. Präzision als Kernkompetenz des Feingusses

Die Präzision im Feingussverfahren ist das Ergebnis einer kontrollierten und wiederholbaren Prozessführung. Jeder Produktionsschritt – vom Modell über die Form bis zur Erstarrung – beeinflusst das Endresultat.

Wachsmodell: Grundlage der Genauigkeit

Die Fertigung eines fehlerfreien Wachsmodells ist entscheidend. Dieses Modell wird meist in metallische Spritzformen eingespritzt, die auf wenige Hundertstelmillimeter genau gefertigt sind. Moderne Betriebe nutzen computergesteuerte Spritzsysteme, um eine gleichbleibende Formqualität zu gewährleisten.

Keramische Schale: Detailgetreue Replikation

Die keramische Beschichtung ist das Herzstück der Genauigkeit. Mehrere Schichten feinkörniger Suspension erzeugen eine stabile, hitzebeständige Hülle, die jedes Detail des Modells exakt wiedergibt.

Die Auswahl der keramischen Materialien und die präzise Steuerung von Tauch- und Trocknungszeiten haben einen unmittelbaren Einfluss auf die Oberflächenqualität.

Temperatur- und Prozesskontrolle

Während des Gießens und Erstarrens wird die Temperatur exakt überwacht, um Materialspannungen, Porenbildung und Maßabweichungen zu vermeiden. Durch automatisierte Regelungssysteme lässt sich der gesamte Prozess reproduzierbar gestalten – ein entscheidender Faktor für die Serienfertigung.

3. Effizienz durch technologische Innovation

Der Feinguss hat sich in den letzten Jahrzehnten stark gewandelt. Wo früher viele Arbeitsschritte manuell erfolgten, sorgen digitale Systeme und Automatisierung heute für deutliche Effizienzsteigerungen.

a) Digitale Modellierung und Simulation

Bevor ein physisches Modell entsteht, werden moderne Bauteile mithilfe von CAD-Software dreidimensional konstruiert. Simulationen – etwa von Formfüllung und Erstarrungsverhalten – helfen, mögliche Gießfehler bereits im Vorfeld zu erkennen.

Dies reduziert den Ausschuss und beschleunigt den Entwicklungsprozess erheblich.

b) additive Fertigung von Wachsmodellen

Die Integration von 3D-Drucktechnologien hat das Feingussverfahren revolutioniert. Statt herkömmlicher Spritzformen können Modelle direkt aus digitalen Daten gedruckt werden – ideal für Kleinserien, Sonderteile oder Prototypen.

Dadurch entfallen Werkzeugkosten und Konstruktionszeiten, was die Produktionsflexibilität deutlich erhöht.

c) Prozessautomatisierung

Vom Schalenaufbau über das Ausschmelzen bis zum Gießen übernehmen heute automatisierte Systeme zahlreiche Arbeitsschritte. Roboter tauchen Modelle in Keramiksuspensionen, überwachen die Trocknungszeiten und führen den Gießvorgang mit reproduzierbarer Präzision durch.

Diese Automatisierung steigert nicht nur die Effizienz, sondern minimiert auch menschliche Fehlerquellen.

4. Werkstoffvielfalt und Materialausnutzung

Ein wesentlicher Aspekt der Effizienz im Feinguss ist die Materialökonomie. Das Verfahren ermöglicht den nahezu verlustfreien Einsatz teurer Metalle, da die Gießformen exakt auf die Geometrie des Endprodukts abgestimmt werden.

Typische Werkstoffe sind:

- Edelstahllegierungen: Für korrosionsbeständige Komponenten im Maschinenbau und in der Chemie.

- Nickel- und Kobaltlegierungen: Für Hochtemperaturanwendungen in Turbinen und Energieanlagen.

- Aluminiumlegierungen: Für leichte und wärmeleitende Bauteile im Fahrzeugbau.

- Titan: Für anspruchsvolle Anwendungen in der Luftfahrt und der Medizintechnik.

Jede dieser Legierungen erfordert individuelle Schmelzparameter – das Feingussverfahren ermöglicht die feinabgestimmte Prozesskontrolle für jedes Material.

5. Energieeffizienz und Nachhaltigkeit

Effizienz im modernen Feinguss bedeutet nicht nur Produktivität, sondern auch nachhaltigen Ressourceneinsatz. Fortschrittliche Anlagen arbeiten heute mit:

- Energieoptimierten Schmelzöfen, die Wärmeverluste minimieren.

- Wachsrückgewinnungssystemen, die ausgeschmolzenes Material wiederverwenden.

- Recyclingprozessen für Keramik- und Metallreste.

Darüber hinaus ermöglicht die präzise Fertigung „near-net-shape“ – also Bauteile, die bereits nahezu Endmaß haben und kaum nachbearbeitet werden müssen.

Das spart Energie, Material und Maschinenzeiten – zentrale Faktoren füreine nachhaltige Produktion.

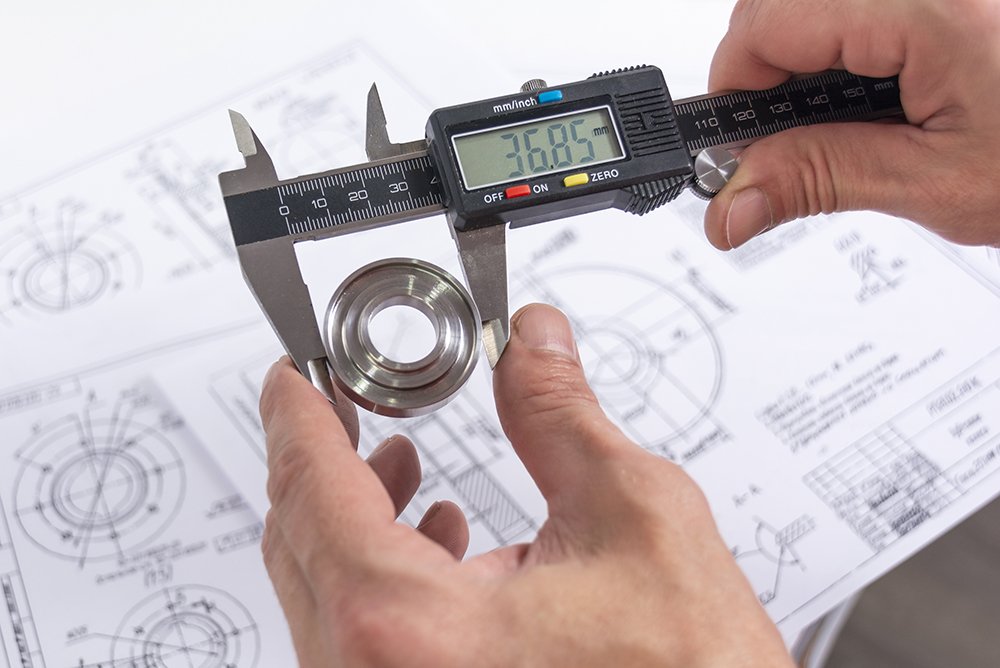

6. Qualitätskontrolle und Präzisionsprüfung

Um die geforderte Genauigkeit sicherzustellen, unterliegt jedes Gussteil einer umfassenden Qualitätsprüfung. Dabei kommen moderne Mess- und Prüfverfahren zum Einsatz:

- Optische 3D-Scanner messen die Oberflächenstruktur bis in den Mikrometerbereich.

- Röntgen- und Ultraschallprüfungen erkennen unsichtbare Lunker oder Poren im Inneren.

- Zug- und Härteprüfungen bewerten mechanische Eigenschaften.

- Spektralanalysen prüfen die chemische Zusammensetzung der Legierung.

Diese Kombination aus Präzision und Kontrolle garantiert eine gleichbleibende Qualität – ein entscheidender Vorteil für Industrien mit hohen Sicherheitsanforderungen.

7. Wirtschaftlichkeit durch Prozessoptimierung

Effizienz bedeutet im Feinguss nicht nur Zeit- oder Materialersparnis, sondern vor allem Prozessoptimierung. Durch konsequente Datenerfassung und Rückkopplungssysteme lässt sich jeder Produktionsschritt verbessern.

Beispiele für Effizienzmaßnahmen:

- Digitale Prozessdatenanalyse zur Erkennung von Abweichungen.

- Predictive Maintenance, auch vorausschauende Wartung der Anlagen, um Stillstände zu vermeiden.

- Standardisierte Prozeduren, die eine gleichbleibende Qualität bei geringem Personalaufwand sichern.

In Kombination führen diese Ansätze zu höherer Produktivität, geringeren Ausschussquoten und verkürzten Lieferzeiten – ohne Einbußen an Präzision.

8. Vergleich zu anderen Gießverfahren

Im Vergleich zu konventionellen Verfahren wie Sand- oder Druckguss bietet der Feinguss deutliche Vorteile:

| Aspekt | Feinguss | Sandguss | Druckguss |

| Genauigkeit | Sehr hoch (±0,05 mm) | Mittel | Hoch |

| Oberflächenqualität | Glatt, kaum Nachbearbeitung | Rau | Gut |

| Werkstoffvielfalt | Sehr groß | Groß | Eingeschränkt |

| Werkzeugkosten | Gering bis mittel | Niedrig | Hoch |

| Komplexität der Formen | Sehr hoch | Mittel | Mittel |

| Serienfähigkeit | Hoch | Mittel | Sehr hoch |

Diese Übersicht zeigt: Das Feingussverfahren ist die ideale Wahl, wenn Feinheit, Detaillierung und Formfreiheit entscheidend sind – insbesondere für komplexe, sicherheitskritische Bauteile.

9. Zukunft des Feingussverfahrens

Mit dem Fortschritt in der KI-gesteuerten Fertigung, der Datenanalyse und der additiven Technologie entwickelt sich das Feingussverfahren stetig weiter.

Künstliche Intelligenz kann Parameter in Echtzeit anpassen, Simulationen verbessern die Prozessstabilität und automatisierte Prüfmethoden sichern die Qualität.

Diese Entwicklungen machen den modernen Feinguss zu einem Paradebeispiel für die Verbindung von Präzision, Effizienz und Digitalisierung – einer Schlüsseltechnologie der Industrie 4.0.

Fazit: Präzision und Effizienz als Einheit

Das moderne Feingussverfahren steht symbolisch für den Wandel der industriellen Fertigung.

Es vereint technische Präzision mit wirtschaftlicher Effizienz – und das über eine Vielzahl von Werkstoffen, Anwendungen und Branchen hinweg.

Durch den Einsatz digitaler Werkzeuge, nachhaltiger Verfahren und automatisierter Prozesse gelingt es, selbst anspruchsvollste Bauteile mit minimalem Aufwand und maximaler Genauigkeit zu fertigen.

Damit bleibt der Feinguss nicht nur ein traditionelles Verfahren, sondern auch eine zukunftsweisende Technologie, die zeigt, wie Effizienz und Präzision in der modernen Fertigung harmonisch zusammenspielen können.